【Sustainability and TDK】

TDKは、なぜ気候変動対策に本気で取り組むのか(後編)

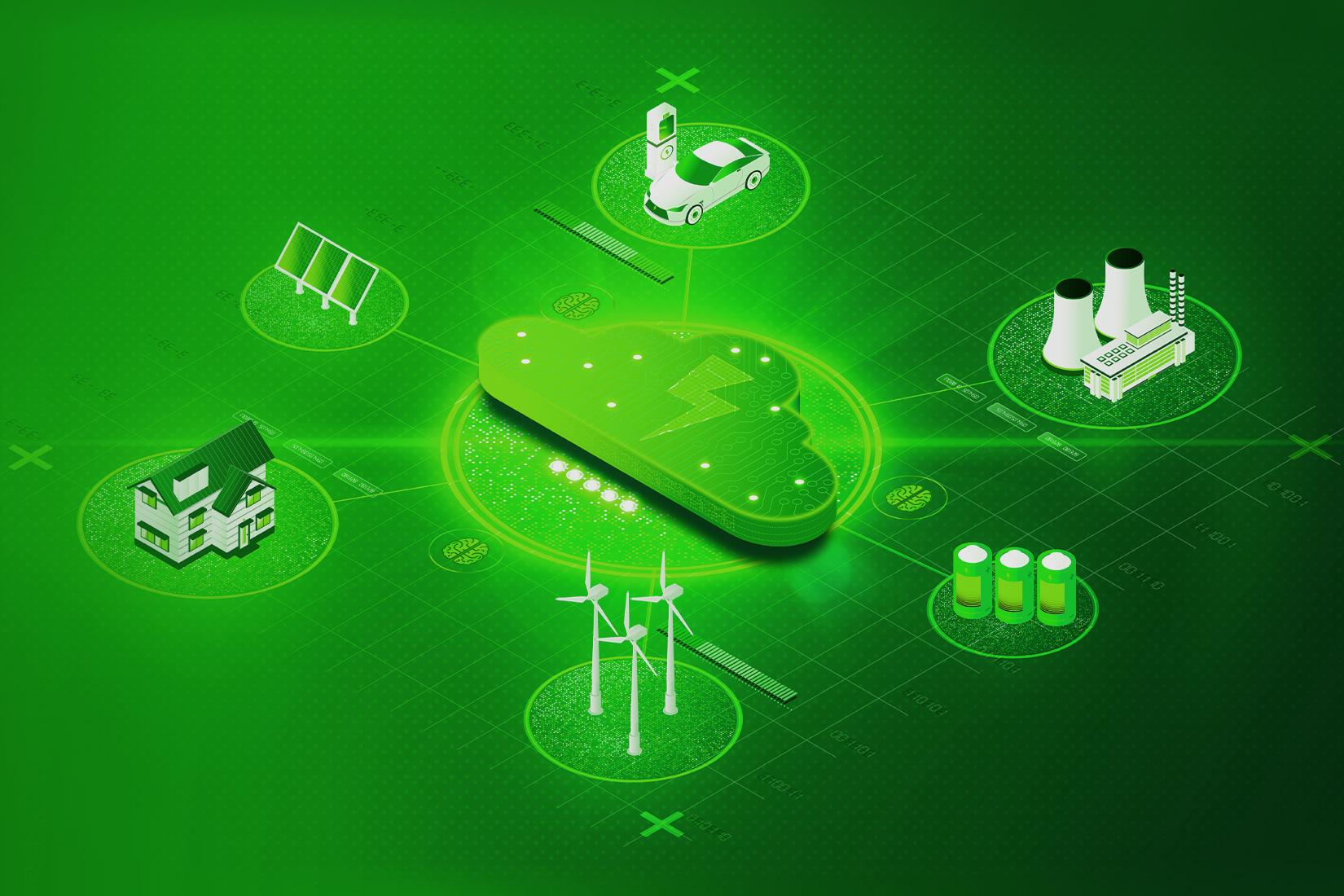

世界20カ国以上の製造拠点でさまざまな製品の製造を行うTDKでは、2025年度までにグループ全体の総電力使用量に占める再生可能エネルギーの割合を50%に、さらに2050年までに100%にするという大きな目標に取り組んでいます。2023年7月には、日本にある全25の製造拠点で使用する電力をすべて再生可能エネルギー由来へと転換しました。24時間稼働する設備を持つ製造業としては、大きな成果となりました。先に公開した前編の記事ではTDKの気候変動対策の概要についてご紹介しました。今回の記事ではTDKの様々な製造拠点における再生可能エネルギー導入への取り組み、そして今後の展望についてご紹介します。

TDKでは、中期経営計画「Value Creation 2023」において、「Social Value」(社会的価値)をはじめとした価値の創造に取り組み、事業を通じてSDGsに掲げられた地球規模の課題解決に貢献することで、企業価値向上を目指しています。

▶TDKグループのSDGsへの取り組み

▶関連記事:

・TDKは、なぜ気候変動対策に本気で取り組むのか(前編)

・CO₂排出量削減を目指す、生産拠点での取り組みとは?

なぜ製造拠点での再生可能エネルギー導入が重要なのか

気候変動対策として脱炭素化への関心が世界的に高まるなか、TDKは製造業としての社会的責任を果たすために、持続可能な製造の実現を目指しています。再生可能エネルギーの導入は、CO₂排出削減や企業の環境負荷軽減における具体的な行動として欠かせない取り組みとなっています。TDKでは、世界各地のエネルギー事情を踏まえながら、製造拠点で最適な再生可能エネルギーの導入を進めています。

再生可能エネルギーとは

日本/ 浅間テクノ工場(TDK)

工場全体での省エネルギー化と再生可能エネルギーの導入

TDKの浅間テクノ工場(長野県佐久市)では、TDKがグローバルに展開している磁気センサの中核工場として、高精度かつ低消費電力の車載用磁気センサの開発・製造を行っています。

工場では、消費電力の省エネルギー化を目指して、エネルギー削減プロジェクトを立ち上げました。生産計画と連携した効率的な設備の稼働、廃熱回収装置の導入、用途に応じた空調の最適化、電力平準化など、さまざまな省エネ活動を展開。工場で消費するエネルギーの25.3%の削減(2019年6月末実績、2015年度比)を実現しました。2019年には、2019年度省エネ大賞(主催:一般財団法人 省エネルギーセンター 後援:経済産業省)の「省エネルギーセンター会長賞」を受賞しました。

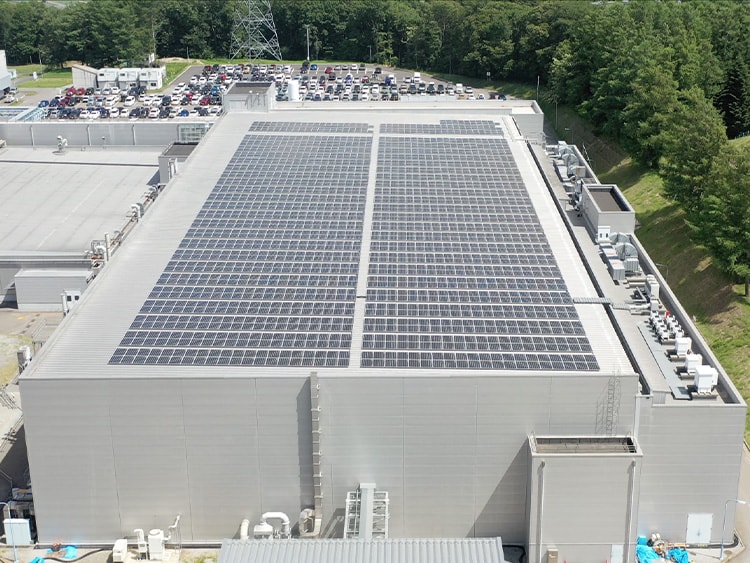

2022年には、太陽光発電パネルの設置をはじめとする省エネルギー活動への取り組みが評価され、「温暖化対策優良事業者」として長野県より表彰を受けました。さらに2023年には太陽光発電パネルを搭載した新工場を竣工するなど、工場で使用する電力の100%を再生可能エネルギーにすることを実現。TDKにおける環境先進工場として、さらなる省エネルギー化に取り組んでいます。

浅間テクノ工場屋上の太陽光パネル

インド/ナシーク工場(TDKエレクトロニクス)

持続可能な生産と卓越したモノづくりを両立した最先端工場

急速な経済成長を遂げるインドの一大製造拠点であり、最先端の生産設備と環境に配慮した施設が特徴のナシーク工場(インド・マハラシュトラ州)。1996年の操業開始以来、AC/DCコンデンサ、PFCコンデンサとその主要部品、パワーエレクトロニクス用コンデンサを始めとする各種フィルムコンデンサの製造を手掛けています。

工場では環境に配慮した製造プロセスを重視し、その一環として、再生可能エネルギーの導入を進めています。以前より生産棟の屋根に設置している太陽光発電パネルに加えて、2021年には、TDKの拠点としては最大規模となる太陽光発電システムが稼働しました。現在は、工場で使用するエネルギーの約半分を再生可能エネルギーでまかなっています。これにより、CO₂排出量を年間約8,200トン削減することに成功しました。

大規模太陽光発電施設による再生可能エネルギーを使用

フィリピン/ラグーナ工場(TDKフィリピン)

幅広い製品を手掛ける東南アジアの一大拠点

TDKフィリピン(TPC)は、HDD用磁気ヘッドの主要製造拠点として1996年に操業を開始、以来拡大を続けてきました。2014年にはスマートフォン向けのCMA(カメラモジュール用レンズアクチュエータ)の組み立てを、2016年にはインダクタの製造をスタートさせました。その後は、生体磁気センサのプロトタイプの製造、電気二重層キャパシタの量産、さらにパワーインダクタや車載用SMDトランスなどの生産を手がけています。また、次世代HDD技術のMAMR用HGA(ヘッドジンバルアセンブリ)も生産ラインに追加するなど、TDKの東南アジアにおける主要製造拠点となっています。

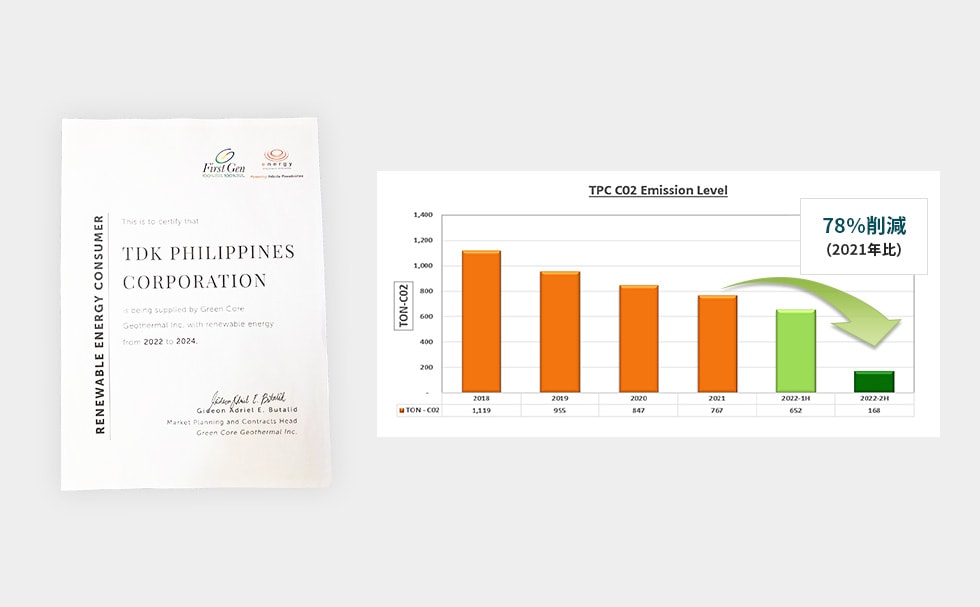

フィリピンは複数の火山と地熱資源を有しており、地熱発電は安定して電力を供給できる再生可能エネルギーとして注目されています。国内には数多くの地熱発電所があり、地熱発電設備容量はアメリカに次いで世界第3位の規模を誇ります(※出典:WGC 2020 update report)。2022年、TDKフィリピンは大手再生可能エネルギー電力会社であるFirst Gen社と電力契約を結び、拠点で使用する電力を100%地熱エネルギー由来に転換しました。この取り組みによって、年間1万2,000トンのCO₂削減が見込まれています。

TDKフィリピンでのCO₂排出量の変化

右:地熱由来の電力への切り替えることで大幅なCO₂削減が見込まれています。

すべての拠点での再生可能エネルギー由来の電力導入にむけて

TDKでは2023年7月、世界の製造拠点に先駆けて、日本のすべての製造拠点において再生可能エネルギー由来の電力への転換を達成しました。日本での導入を進めた経緯について、TDKの調達・ロジスティクスグループGMの有村健一郎は次のように話します。「昨年(2022年)までは、日本の拠点で使用される再生可能エネルギーの割合はわずか5%程度でした。しかし、グループ全体で再生可能エネルギーの導入を推進し、世界中の製造拠点でその割合を増やしていくためにも、また、これからサプライヤー様にCO₂削減のご協力を頂くためにも、まずは日本のTDKが模範となる必要があると考えました。もちろん再生可能エネルギーの導入にかかる追加コストは小さくありませんが、ビジネスグループのマネジメントには、社会に貢献できることの価値について理解と賛同を得ることができました」。

TDKグループ全体の製造拠点での再生可能エネルギー導入を指揮する、サステナビリティ推進本部安全環境グループGMのJason Mizellは、TDKの環境への取り組みについて次のように語ります。

「TDKはサプライチェーンの川中を担うBtoB企業として、上流のサプライヤーと協力するだけでなく、下流での製品使用段階における省エネや軽量化への貢献を通じて、ライフサイクル全体での環境負荷低減を目指しています。いまやカスタマー企業は、サプライヤーに対してコストや納期だけでなくサステナビリティの視点でも評価を始めています。TDKはScope1、2*にあたる生産拠点での削減においては、生産本部が主導する省エネルギー(LE:Lower Energy)とともに、世界中で再生可能エネルギー(RE: Renewable Energy)への移行を進めることで、CO₂排出量の全社的な削減を進めています」。

2023年7月現在、TDKは、国内外における生産・開発拠点において、再生可能エネルギー由来の電力100%で操業を行う拠点の数を増やしており、グループ全体における総電力使用量に占める再生可能エネルギーの比率は約40%になります。今後、製造拠点においてさらなる再生可能エネルギーの導入を進め、2050年までにTDKグループ全体の使用電力の100%を再生可能エネルギーに転換することを目指しています。製造業であるTDKだからこそ、製造拠点での取り組みを通じてCO₂排出量の削減に貢献し、持続可能な社会の実現へ向けて一歩一歩進んでいきます。

右:サステナビリティ推進本部 安全環境グループ GM Jason Mizell

用語解説

- *Scope1, 2, 3:事業活動に関係する温室効果ガスの排出を1~3のカテゴリで分類したもの。Scope1=自社での燃料の使用や工業プロセスによる直接的な排出。Scope2=自社が購入した電気、熱などの使用に伴う間接的な排出。Scope3=Scope1, 2以外の間接排出(事業者の活動に関連する他社の排出)。