サステナビリティ | ガバナンス品質保証

基本的な考え方

TDKは、電子部品の製造・提供を通じて社会へ貢献することが使命であると考えています。

そのために、TDKは長期ビジョン実現に向けて取り組む重要課題(マテリアリティ)の一つとして「ゼロディフェクト追求」を掲げています。

「品質」を重要な経営基軸として位置付け、「品質」を最優先に考え活動することで高品質の製品を実現し、お客様の期待に応え続けられるよう活動を進めています。具体的には「人」「技術」「仕組み」の3つのQualityをテーマとして品質保証活動を展開し、出荷段階はもちろん、流通段階、セットメーカー様の組立段階、最終ユーザー様のご使用段階、そして廃棄にいたるまで、製品のライフサイクルを通じて「ゼロディフェクト(欠陥ゼロ)」を追求していきます。

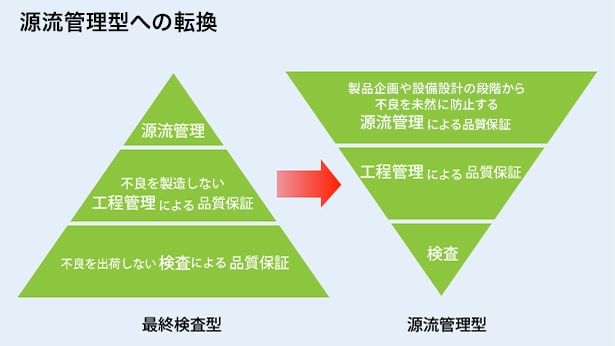

また、「最終検査で品質は保証できない!」という考え方のもと、最終工程の検査で不具合品を取り除くことにより製品品質を保証するのではなく、各プロセスで品質の作り込みを行い、100%良品を作ることにより製品品質を保証する、という品質思想の定着を図っています。

製品設計・工程設計・設備開発などの源流段階から品質向上に努め、不具合品を撲滅することで、お客様の満足と信頼を得られる高品質の製品を実現します。

ガバナンス

執行役員が担う本社品質保証機能長がグループ全体の品質保証活動を統括し、理念や方針の共有・展開を図り、その実現に向け全社一丸となり活動を進めています。また、各事業部門に品質保証機能を設け、その責任者が事業部門の品質保証活動を統括し遂行しています。

TDKはグローバルに拠点を持つ企業です。全拠点と密なコミュニケーションをとりながら品質保証活動を展開し、さらに、DXを駆使し、品質に関する教育、コンプライアンス、国際規格への対応、信頼性技術の向上などを行っています。

重大な品質問題として、社会的に重大な影響を及ぼすおそれのある事態が発生した場合、本社品質保証機能長は速やかにERM(Enterprise Risk Management)委員会へ報告、TDKグループ社長執行役員CEOおよび関連する機能・事業の執行役員に状況をエスカレーションします。

品質保証活動の取り組みについては、取締役会に報告するとともに、監査役による監査も受けています。また、経営層を含めた品質会議を開催し定期的に報告も行っています。

品質改善の推進とTDKグループチームメンバー(従業員)のモチベーション向上を目的として、毎年、TDKグループにおいて、優れた成果をあげたと認められる品質保証活動の表彰を行い、その成果をベストプラクティスとして全社に周知および展開を図っています。

戦略

製品を設計、製造、提供するTDKにとって品質保証は最重要事項の一つです。また、源流管理による品質の作り込みを強化し、優秀な結果を得た部門に対して表彰を行うなど、チームメンバーのモチベーション向上にもつなげています。

リスク管理

TDKグループでは、全社的リスクマネジメント(ERM)活動を実施しています。その中で、社会的に重大な影響を及ぼすおそれのある事態となる品質リスクに対し、消費者の生命に関わる性能・安全性や国際規格、RoHS指令、REACH規則、ErP指令などのコンプライアンスついて、機会とリスクの適切な把握と対応を通じて管理しています。

指標と目標

中長期目標

品質保証では中長期目標として、「Transformation to upstream management」を掲げています。3つのQuality、「人」「技術」「仕組み」をテーマとして、チームメンバーによる幅広いQualityの向上やモノづくり力を強化するための小集団活動展開、DXを活用した品質教育の推進、源流管理を強化するためのAIを活用した設計審査、将来の顧客要望や用途に対応できる製品の信頼性技術向上等を推進しています。

2024年度の目標と実績

| 2024年度目標 | 実績 |

|---|---|

| DXを活用した新たな品質教育コンテンツを拡充 | DXを活用した新たな品質教育コンテンツを拡充 |

評価と今後の取り組み

| 2025年度目標 |

|---|

| 品質教育コンテンツの定期的な見直しを実施 |

取り組み

ゼロディフェクト追求における重点施策

TDKの品質保証における基本的な考え方にある「ゼロディフェクトの追求」に向けて次の活動を進めています。

(1)設計開発プロセスの強化

ゼロディフェクトの追求にあたっては、設計活動の中で100%良品を作り出すための設計開発システムの構築が必要と考えています。そのために、各設計開発プロセスにおいて発生し得るリスクを早期に抽出し、その問題を設計段階で封じ込める源流管理型の品質保証体制を構築・適用することで設計品質を確保していきます。

(2)製品製造プロセスの強化

ゼロディフェクトを追求するためには、ばらつきのない製造プロセスを実現する現場力が必要です。ばらつきの原因は主に「設備」と「作業」に分けられます。「設備」によるばらつきは、設備設計時の要件定義およびメンテナンス手順の明確化で低減し、「作業」によるばらつきは主に小集団活動を通じて改善しています。また、小集団活動では品質教育の継続により品質意識を向上し、品質第一の風土を構築しています。TDKは製造プロセスの強化によりモノづくり力を高め、高品質な製品をタイムリーに提供するよう努めていきます。

(3)品質に関するコンプライアンス遵守

TDKは法令・社会的規範等に沿って企業活動を行うと同時に、高い倫理観を持って社会的責任を果たすよう努めています。そのために、ゼロディフェクトの追求による製品品質向上活動とあわせて、品質を最優先に考え活動する意識の醸成や、品質に関するコンプライアンスの監査によるチェックなどに継続して取り組んでいきます。

(4)製品セキュリティへの対応

製品セキュリティの取り組みとして、セキュア開発および脆弱性対応を行ってきましたが、欧州サイバーレジリエンス法(Cyber Resilience Act)に対応するため、要求事項の整理とギャップ分析を実施し、既存のセキュア開発および脆弱性対応のアップデートを行っています。

脆弱性に関しては、人海戦術による情報収集ではなく、システマチックに運用できるソフトウェアの導入を進めており、セキュリティ情報の迅速な伝達と状況の把握が可能となります。同時に、ソフトウェアの部品表(SBOM)を作成し管理する仕組みを導入することにより、現在提供している脆弱性情報の該否判定が容易になることが期待されます。

また、IoT機器のみならず、産業機器やデジタル要素を含んだ製品に関しても、製品セキュリティ対応のルールやツールを提供することにより、ステークホルダーからの要求に応えていきます。

(5)チームメンバーへの継続的なTDK品質教育の実施

TDKでは、加湿器事故を教訓とした、製品の安全性や品質を最優先に位置付ける意識付けの教育を定期的に実施しています。

この教育は、TDKグループ全チームメンバーを対象としグローバルで実施しており、市場で発生している事象や要求事項を鑑み、定期的にコンテンツの見直しおよび多言語化や提供方法の拡充を行っています。

関連情報

製品由来の有害物質ばく露の予防と管理

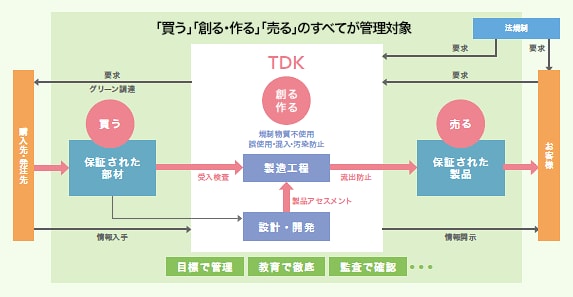

TDKでは、人間の健康と環境を脅かす、製品由来の有害物質ばく露を予防・管理する仕組みとして、2004年に「環境製品品質マネジメント」を導入し、品質マネジメントシステム(QMS)の中で運用しています。

製品への含有を禁止または把握すべき化学物質を明確にするために、TDKはIEC(International Electrotechnical Commission)が作成したIEC 62474(Material Declaration for Products of and for the Electrotechnical Industry)の報告すべき物質リストおよびGASG(Global Automotive Stakeholder Group)が作成したGADSL(Global Automotive Declarable Substance List)という関連業界基準に基づき、TDK基準を策定しています。

サプライチェーンの川中に位置する部品メーカーとして、「買う」「創る・作る」「売る」の段階で予防と管理を徹底する仕組みを整えています。

買う(1)−グリーン調達

TDKでは、製品に規制化学物質が含まれないように「TDK製品含有化学物質基準書」を定め、購入先・発注先各社には「TDKグリーン調達基準書」で規制化学物質を含まない購買製品の納入を依頼しています。

また、REACH規則のSVHC含有情報の伝達をはじめ、含有を把握すべき化学物質の報告をお願いしています。

関連情報

買う(2)−受入検査

TDKでは、購入先・発注先各社からご提供いただいた購買製品の含有化学物質情報を精査し、「TDKグリーン調達基準書」を満足する調達が可能であることを確認しています。

さらに、ヒューマン・エラーなどが原因で規制化学物質を含有してしまうといった事故を防ぐため、リスクレベルに応じて、調達品の受入時に分析試験により特定の化学物質の含有量を測定し、規制化学物質の混入を防止しています。なお、「リスクレベル」の定義、測定の頻度等は、実績をもとに継続的に見直しています。

創る−環境配慮設計(エコデザイン)・製品アセスメント

生産企業における環境政策の基本は、設計/開発の開発構想段階での環境配慮設計・製品アセスメントにあり、この段階で製品由来の持続可能な発展目標や循環型社会への貢献となる環境負荷低減効果が決定されると考えています。

また、環境配慮は品質向上のキーワードの一つであり、環境配慮設計・製品アセスメントは“クレーム発生”の予防処置と考えています。製品の部材調達・製造・流通・使用・廃棄の全ライフサイクルを通じて、最も環境負荷の大きな要素を特定し、新たな技術開発・革新で改善を推進しています。

作る−誤使用・混入・汚染防止

TDKでは、製造工程、保管スペース、倉庫など、量産の現場におけるTDK禁止化学物質の不使用と、誤使用・混入・(接触による移行性などを含む)汚染防止を徹底しており、その手段としては、識別管理、隔離、手順と基準の確立、先入れ先出し、入出庫管理などがあります。

また、はんだ槽のように汚染の可能性のある工程については、はんだメーカーと共同で実用レベルの簡易測定法を開発し、鉛の含有率管理を行っています。

売る(1)−流出防止

TDKの電子部品は、RoHS指令が適用される電気・電子機器の業界だけでなく、自動車、医療機器など、多岐にわたる業界のお客様に納入しており、各種法的および顧客要求を満たさなければなりません。

TDKは、人的ミスによる非対応製品の誤出荷を防止するため、販売管理のコンピュータシステムに、すべての製品のRoHS指令適合有無を登録しました。このシステムでは、受注および出荷指示の段階で自動的に照合が行われます。RoHS指令非対応製品を出荷する場合には、電子申請にて「お客様の確認が得られていること」を入力し、承認手続きを経ていなければ出荷できない仕組みとなっています。

売る(2)−情報の開示

TDKは、製品に含有するTDK禁止化学物質の全廃化の過程を通じて、製品含有化学物質の情報開示体制を整えました。

お客様からの製品含有化学物質に関するお問い合わせについて、営業部門における受け付けから技術部門における回答までグループウェアを利用して一元管理し、迅速かつ正確に回答する体制をとっています。