サステナビリティ | ガバナンス | 品質保証「ゼロディフェクト品質」の追求

材料から製造まで一連の生産プロセスにおける「ゼロディフェクト品質(不良品ゼロ)」を追求することは、TDKの「モノづくり」の根幹です。

ここでは、TDKグループおよびTDK Electronicsの品質責任者のメッセージとともに、モデル工場として「あるべき姿」を実践しているTDKエレクトロニクスファクトリーズ株式会社鶴岡東工場の具体的な取り組みをご紹介します。

「ゼロディフェクト品質」の実現に向けメンバー全員で「あるべき姿」を追求

「ゼロディフェクト品質」を追求することの意義

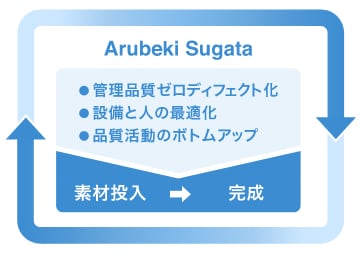

TDKは2013年から「モノづくり」における「あるべき姿」に向けた活動を強化しています。そこで目指すのは、「欠陥ゼロのモノづくり」つまり「ゼロディフェクト品質」の追求です。「ゼロディフェクト品質」の追求とは、製造現場では無駄を徹底的に削減して効率化を図りながらも、お客様によりよい品質の製品を提供することです。不良を出さない、ということは、資源や資材を無駄にしないことですから、広く社会や環境負荷低減に貢献することにもつながります。これがTDKの「モノづくり」と「コトづくり」の根幹なのです。

素材投入から完成までの生産工程で品質を管理

「あるべき姿」に向けた解決策を全員参加で見つける

「あるべき姿」に向けた活動は、すべての工程を対象にどこにどのようなリスクがあるのか、自分の担当だけではなく、工程すべてを理解し、全従業員が参加して徹底的に課題を洗い出すことから始めました。工程に対するリスクをはっきりとつかめなければ、改善することもできないと考えるからです。工場に潜んでいる品質問題を起こす4つの欠陥「設計欠陥」「材料欠陥」「工程欠陥」「管理欠陥」を、現場と協力してその解決策を模索しました。その際に、鍵となるが、「現場の改善リーダーの存在」「チームワーク」「毎日のPDCA」そして「情熱」の4つの要素が浮かび上がってきたのです。つまり、「ゼロディフェクト品質」を実現するために最も重要なことは、やはり「人」であることに行きついたとも言えます。TDKの「あるべき姿」は、この「人」による地道な手作業を基本としたアナログ的な分析の集大成があってこそだと思っています。工程のどこでどのようなことが起こっているのか分かっていないと、AIやロボットなどの技術に頼るだけでは、「ゼロディフェクト品質」は実現できません。設計、技術、工程、すべてに関わる人が高い意識を持って徹底的に取り組むことで、私は「ゼロディフェクト品質」に必ず近づけると信じています。

問題を未然防止できるかが今後の課題

「あるべき姿」に向けた活動開始から多くの成功事例が生まれており、結果、現場の従業員の意識や意欲も向上するという好循環につながっています。近頃ではパートの従業員まで「ゼロディフェクト」を口にするほど浸透しました。これは私にとって、非常に嬉しいことです。これをさらに拡大させていくことが私の仕事であり、品質向上にもつながっていくと思っています。また、お客様から求められる品質は時代とともに変化してきています。たとえば、自動車はEV化が進み、7割以上が電子部品になっており、お客様からも電子部品はキーパーツだと言われます。人の命を乗せて走る自動車だからこそ、我々の責任は重大であり、「ゼロディフェクト品質」を極限まで追求していかなければなりません。今後、製造工程の標準化を進めるためにも、ロボットやAIも活用していくことになるでしょう。しかし、それを支えるのはやはり「人」です。インダストリ4.0の力も借りながら問題を未然防止できるようにしていくことが、これからの課題であり目標です。

TDK株式会社 品質保証本部長

高橋 毅

「ゼロディフェクト品質」は、開発の第一段階から始まる

「ゼロディフェクト品質」は、スタート時点から製品やその製造プロセスに組み込まれなければなりません。お客様に納品する製品やアプリケーションにおいてライフサイクル全体で適切かつ安全に機能することが、お客様や社会全体に対する我々の責任なのです。また、「ゼロディフェクト品質」とは、原材料や半製品・完成品に関わらず、エネルギーや水などの資源を無駄にすることなく製造することも意味します。その結果として、サステナビリティに貢献する効率の良い製造プロセスが実現するのです。

「ゼロディフェクト品質」を達成するためには、高度な品質マネジメントシステムだけでなく、十分に研修を受けた優秀なスタッフが必要です。そのためTDK Electronicsでは、全工場を対象に、研修プログラムの実施を必須にするとともに、製造設備の整備・維持にも取り組んでいます。また、インダストリ4.0を活用して、製造データをリアルタイムで評価し、不具合が発生する前にそのリスクを排除するため予測メンテナンスを行うことによって製造プロセスを改善しています。すでに製品開発の時点で、そのような不具合リスクを特定・評価するよう努めています。つまり、「ゼロディフェクト品質」は開発の第一段階からすでに始まっているのです。

TDK Electronics AG

Quality Corporate Department,

Head of the Technology

Dr. Werner Pint

「あるべき姿」から導き出された、工場内の様子

「あるべき姿」のモデル工場として

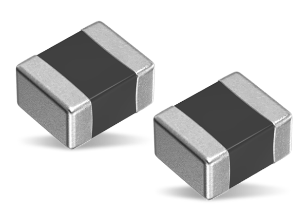

2017年8月に生産を開始した鶴岡東工場は、「あるべき姿」のモデル工場として位置づけられています。今後需要の増加が見込まれる車載用薄膜コイル部品を製造しており、命や安全に直結する部品となるため、「欠陥ゼロ」は、お客様にとっても社会にとっても至上命題です。欠陥ゼロは、設計・材料・プロセス・管理の4つの品質の枠組みで実施されます。鶴岡東工場の「あるべき姿」活動は、管理品質欠陥ゼロを目指した活動です。「作業フロー分析」、「あるべき作業手順・管理の設計」、「設計・製造上の問題点抽出と対策実行」、「作業の要点への落し込み」の4つのフォームを活用し、安全と品質を確保できる環境で、オペレーターが自工程の目的、手段、出来映えを説明できる工程を作り上げることを目標としています。

自ら考え、改善し、チームで協力し現場に落とし込む

鶴岡東工場では活動の第一段階として、392の作業におけるリスクの洗い出しを徹底的に行い、1,702の問題点をリスト化しました。そして、その一つひとつの課題やリスクに対するあるべき姿を検討・設定し、現場に分かりやすく伝えるマニュアルを作成。その際、「ムダなく」「ムラなく」「ムリなく」など、キーワードを設定して現場の誰もが理解しやすいように工夫しました。たとえば、移しかえ作業によるリスクを減らしてムダを減らす、作業動作や作業レイアウトを標準化してムラをなくす、作業の動線を追求してムリをなくすことなどを実行しました。

特にこれらの活動の中心的な役割を果たすのがQC活動で、自ら考えて改善を加え、チームで話し合って現場に落とし込んでいくことが重要です。そのために、自分の作業が全工程のどの部分なのかを把握できるよう、毎日、自工程の目的を唱和し、モニターやタブレット等を活用してディスカッションを行い、作業動作を動画にしていつでも誰でも確認できるようにする、さらに、作業エリア内にミーティングができるエリアを設け、チームが集まって密なコミュニケーションが持てるようにするなど、さまざまな工夫を凝らしています。このような地道な活動を繰り返すことで、『ゼロディフェクト品質』実現を目指しています。

人が育ってこそ「ゼロディフェクト品質」が実現できる

「あるべき姿」に向けた活動を徹底的に行うことで、現場力要因の不良率は80%改善、生産性は60%以上向上しました。しかし、これだけ洗い出しても、凡ミスで不良を出すこともあります。不良がゼロにならないと目標を達成したとは言えません。リスクの抽出と、あるべき姿の作業・管理設計、残るリスクを明確にする、というサイクルを繰り返し、極限までリスクを減らすのが課題です。そのために最も重要なのは、人材の育成です。人が育ってこそ『ゼロディフェクト品質』につながります。これからも未来に向けて日本ならではのモノづくりを強化していきます。