サステナビリティ | 環境サーキュラーエコノミーへの取り組み

基本的な考え方

循環型社会への転換が求められる中、TDKでは限りある資源の有効利用の観点から活動を進めています。2006年度には、事業所から排出される廃棄物について埋め立ておよび単純焼却による処理を行うことなく、最終的に100%※の再資源化を達成しました。その後もその水準を維持しながら、排出物の発生そのものを抑制する取り組みを推進しています。

また、サーキュラーエコノミーを目指し、製品のライフサイクルを通じた資源利用効率を高めて、資源の使用量の削減や廃棄物の資源転換を進めます。これにより、自然資本への依存やインパクトを最小化して、循環型社会構築に貢献します。

※法の規制により単独では再資源化できない物を除く

ガバナンス

取締役会の監視

TDKの取締役会は、未財務目標の進捗モニタリングを通して、環境業務の執行状況について四半期ごとに報告を受けています。基本的方針、中長期戦略、年度計画、重要な指標と目標について、審議・決議します。

経営者の役割

経営会議では、執行部門から目標の達成状況およびリスクについて報告を受けています。環境関連業務は安全環境担当役員が管轄しています。

環境関連リスクの対策実施や、定期的なモニタリングは、安全環境グループがその実行責任を担っています。主要KPIの報告や中長期目標の策定、また投資計画など、環境活動を推進する上での重要事項について、関連各部署と協議しながら、活動を推進しています。経営に重要な影響を及ぼすと判断された案件については、経営会議、また必要に応じて取締役会で審議をしています。

戦略

TDKの事業活動では、さまざまな資源を活用して製品を製造し、また事業活動にともなう排出物が発生します。これら資源の利活用は、自然資本(淡水、海水、土壌、大気)や生態系サービスに依存したり、影響を与えます。TNFDのLEAPアプローチに沿って、自然資本との接点、依存と影響、リスクと機会を評価し、資源の有効利用の戦略を検討します。

また、廃棄物については、関連法令を遵守して、適正な処理を行い、生活環境の保全に努めます。

自然資本に対する依存と影響

直接事業および上流・下流のバリューチェーンを通した、事業活動と自然資本との関連性を把握するため、事業セクターごとの依存および影響を評価しました。図1、図2に自然資本に対する依存と影響をそれぞれヒートマップで示します。(TDK固有の依存・影響を分析したものではありません)

電子部品セクターにおける、直接操業では、固体廃棄物、土壌汚染等について高い影響があることが示唆されます。バリューチェーンの上流になると、原材料調達プロセスにおいて土地利用、廃棄物、土壌汚染および水質汚染に対して高い影響があります。バリューチェーンの上流になるほど、自然との接点が増えるため、影響が大きくなるものと考えられます。

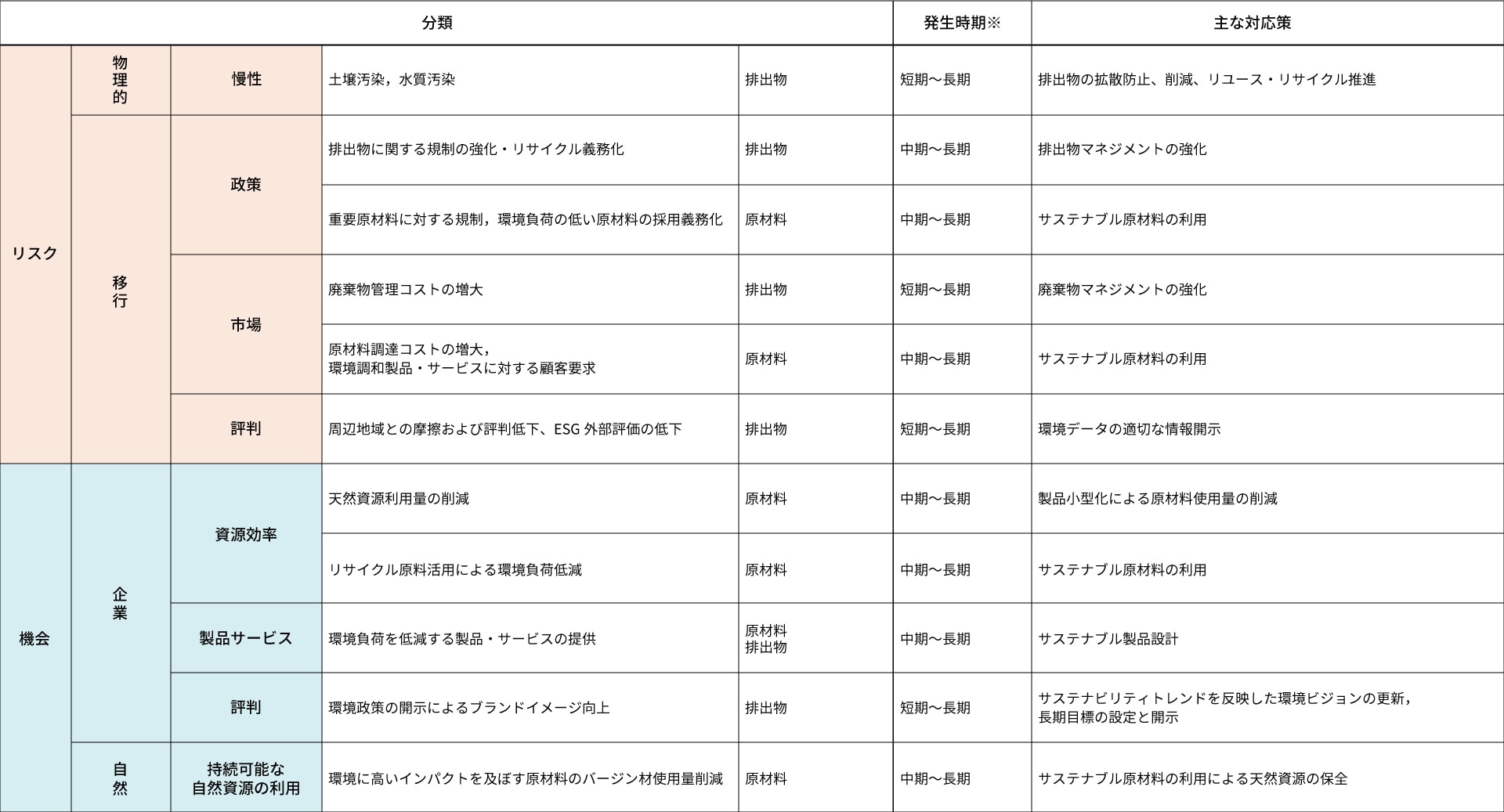

リスクと機会

資源に関するリスクと機会を表1に示します。

物理的リスクについては、工場からの排出物による土壌汚染や水質汚染のリスクがあります。移行リスクとして、排出物の規制強化、廃棄物管理コストの増大、ESG外部評価の低下などがあります。これらについては、排出物の削減、リユース・リサイクルの推進、環境データの適正な開示などが対策となります。重要原材料に関する規制、環境負荷の低い原材料を求める顧客ニーズや採用義務化のリスクに対しては、再生金属やバイオマスなどのサステナブル原材料の活用があります。

機会については、天然資源に依存しない原材料利用、製品小型化、サステナブル製品設計があげられます。

※時間軸:「短期」は1年未満、「中期」は1~3年未満、「長期」は3~20年を想定しています。

リスク管理

環境関連の依存と影響、リスク・機会の特定および評価プロセス

環境に関連する依存、影響、リスク、機会の特定および評価は、「電機・電子の事業活動と生物多様性の関係性マップ ver.3.0」を使用しました。本ツールは、TNFDが推奨するLEAPアプローチに準拠しており、製品ライフサイクルを通した「依存と影響」「リスクと機会」「事業アクション」のマテリアルな項目を抽出します。産業セクターごとの依存およびインパクトの評価はENCOREも併用しました。

環境関連のリスク管理プロセス

TDKでは、社長執行役員CEOが指名した執行役員を委員長とするERM(Enterprise Risk Management)委員会を設置して、全社的リスクマネジメント活動を実施しています。ERM委員会では、「リスク管理規程」に従って全社的リスクを特定しています。同委員会が管理しているリスクのロングリストには、環境関連リスクが含まれており、経営上のリスク分析評価によって重要と評価された場合は、管理対象として取扱われます。

TDKグループの環境活動の推進を主導する安全環境グループが、環境関連項目のリスクや機会の特定、対策の実施、モニタリングを行います。

全社的なリスク管理プロセス

リスク管理体制

TDKは、持続的成長を目指す上で、組織目標の達成を阻害する要因(リスク)に対し、全社的に対策を推進し、適切に管理する全社的リスクマネジメント(ERM)活動を実施しています。ERM活動に関する施策を検討・実施し、リスクマネジメント活動を強化するため、社長執行役員CEOが指名した執行役員を委員長とするERM委員会を設置しています。

ERM委員会は、全社のリスクの分析評価を行い、対策が必要なリスクを特定するとともに、リスクごとにリスクオーナー部門、実行部門および関係部門を配置し、適切な管理を行います。リスクオーナー部門は、担当するリスクについて、リスク管理体制構築に必要な最低限の要求事項・ルールの制定、リスクアセスメント結果の取りまとめと報告を行います。実行部門は、担当するリスクについて、当該リスクを管理するために必要な体制を構築、具体的な対策の立案と実行、進捗状況のモニタリングを行います。

ERM委員会によるリスク分析評価や重要なリスクの対策状況については、経営会議において審議し、取締役会に報告しています。

対策の実施

ERM委員会は、各リスクの対応策をリスクオーナー部門、実行部門および関係部門に周知します。実行部門は、関係部門と緊密に協働し、TDKグループ各社が担当するリスクについて、対策を実施または指示します。TDKグループ各社は、実行部門からの指示に基づき、リスクごとに対策を実施します。

モニタリングと改善

実行部門は、担当するリスクに対する対策の実施状況を定期的にモニタリングし、当該リスクが十分にコントロールされているかを検証します。リスクオーナー部門は、実行部門が対策の実施状況を適切にモニタリングしているかを検証します。

ERM委員会は、実行部門が取りまとめたモニタリング結果に基づき、必要と認める場合には、リスクオーナー部門や実行部門に対して改善の勧告を行います。

指標と目標

2024年度の目標と実績

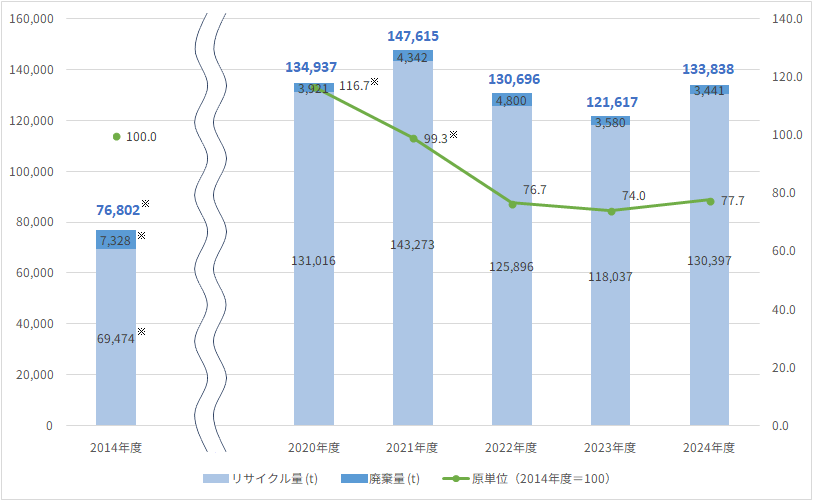

| 2024年度目標 | 実績 |

|---|---|

| 排出物原単位 前年度比 1.5%改善 | 前年度比 5.0%悪化 |

- ※データに誤りがあったため再計算し、訂正後の数値を掲載しています。

評価と今後の取り組み

2024年度の排出物総量は、生産品目に合わせた投入資源量の最適化や排出物削減活動を進めましたが、前年度比10.0%増加の133,838トンとなりました。また原単位も前年度比5.0%悪化となり、目標を達成できませんでした。

今後も引き続き、徹底した工程改善を進め、投入資源効率と歩留り改善率の両面から排出物の発生抑制に努めます。

| 2025年度目標 |

|---|

| 排出物原単位 前年度比 1.5%改善 |

取り組み

「TDK環境ビジョン2035」のもと、2025年までの環境基本計画として「TDK環境・安全衛生活動2025」を策定しています。この計画には排出物に関する目標および活動施策も含まれており、これに基づいてグループ全体で活動を展開しています。

これらの取り組みを推進するために、チームメンバー(従業員)への意識啓発、環境教育を通じた資源の有効利用や廃棄物の削減に対する意識の醸成にも取り組んでいます。

排出物削減の取り組み

各製造拠点では、環境マネジメントシステムに則り廃棄物に関するアセスメントを実施し、廃棄物の発生を削減するための機会を特定しています。特定された機会に応じて、例えば、生産プロセスの見直しや改善を行うなど、各拠点で適切な対策を講じ、廃棄物の発生を最小限に抑えるよう努めています。

自社工程の廃棄物をリサイクルして製作した作業服を国内で2025年6月から導入

TDKでは積層セラミックコンデンサの製造工程で廃棄されるフィルムについて、製造工程での再利用を進めています。さらなる活用を検討し、2023年4月から日本国内でリニューアルしている作業服に、この廃棄フィルムを再利用することにしました(夏用上着の制作において再利用)。この取り組みは、TDK、東レ株式会社、株式会社オンワードコーポレートデザインの協働によって実現しました。

TDKは、廃棄フィルムの表面に残ったセラミック残渣を除去するため、自社開発のスリッター機を導入し、再利用により適した廃棄フィルムを回収する循環システムを構築しました。東レは、廃棄フィルム表面の不純物を除去するメカニカルリサイクル処理技術と、リサイクル処理~紡糸~テキスタイル(生地)まで一貫して製造するサプライチェーン管理により、現行同水準の品質管理と高いトレーサビリティを実現しました。オンワードコーポレートデザインは、東レが生産したリサイクル糸および生地をベースに、約2,000社の納入実績において蓄積されたノウハウに基づき作業服を製作しました。持続可能な社会の実現に向けて、チームメンバーが毎日身に着ける制服に着目したこの取り組みにより、チームメンバーの環境意識をさらに向上させていきます。

■有害廃棄物半減への取り組み

TDK Electronics Componentsに属するスペイン マラガ工場ではフィルムコンデンサを製造する上で生じる、有害廃棄物(金属フィルム、コンデンサスクラップ、硬化樹脂など)の削減プロジェクトを進めてきました。

熱処理工程最適化による歩留まり改善や樹脂使用効率を高めるなどの施策を継続実施することで、有害廃棄物を含む排出物を64%削減することに成功しました。

また空調設備運用の見直しや太陽光パネルの導入といった活動も展開しており、地球環境の負荷低減にも同時に取り組んでいます。

■製造工程で生じる廃棄物のリサイクル

TDKグループでは、廃棄物の発生そのものを削減する取り組みだけでなく、製品の製造過程で生じた廃棄物のリサイクルも積極的に推進しています。廃棄物のリサイクルは、廃棄物を再利用可能な資源として再生するプロセスです。廃棄物の分別や適切な処理方法を選択することで、リサイクル可能な廃棄物を選別し、可能な限り再利用のための再資源化プロセスに回しています。

例えば、工程で使用した液体化学物質を回収し再利用するなどの自社内での再資源化の取り組みに加えて、金属くずをリサイクル可能な処理業者を選択するなど、信頼性の高い外部の処理業者とのパートナーシップを築き、廃棄物の再資源化を協力して実現しています。

製品における取り組み

■製品デザインからの取り組み(リサイクル材を使用したパワーインダクタ)

パワーインダクタCLT32シリーズはリサイクル鉄およびリサイクル銅の使用率を高めており、製品の50%以上が既にリサイクル金属に置き換わっています。また本シリーズは、本来の性能を実現するために、銀やニッケルが必須でしたが、開発設計時の努力が結実し、銀を使用せず、少ないニッケルでの製造を実現させたため、調達・製造コストの抑制につながっています。

製品の特徴としては、高出力の小型製品であること、消費電力が少なく、長い耐用年数であることが挙げられます。

なお、本パワーインダクタは「SUPER ECO LOVE製品」※として認定されています。

※TDKでは、環境配慮型製品の中でも環境負荷低減効果が高く、業界においてもほかをリードする製品を「ECO LOVE製品」、さらに「ECO LOVE製品」の中でも効果が高く業界トップレベルの製品を「SUPER ECO LOVE製品」と認定しています。

■廃棄ロスの少ない製法を採用したワイヤレス充電用コイル

MPP規格とEPP規格の両方のワイヤレス充電に対応する超薄型パターンコイルを開発しました。パターンコイルの銅めっき加工は、必要な部分にのみ銅めっきを施してパターンを形成しており、他の加工方法のように不要な部分の銅を除去することがないため、廃棄ロスの少ない製法を採用しています。

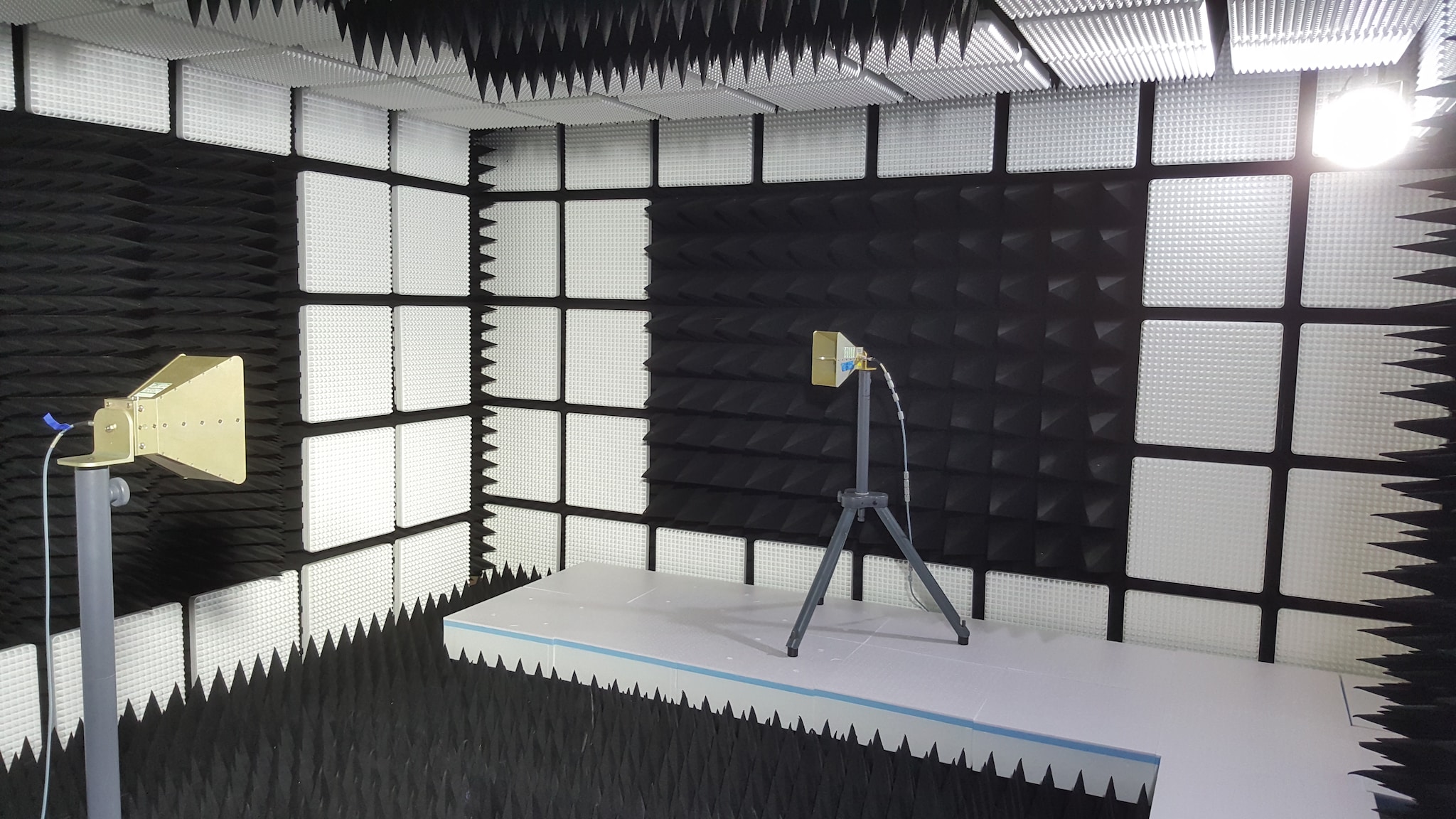

■業界初バイオマスプラスチックを使用した電波吸収体

IS-BPシリーズは、発泡ポリエチレンを基材とし、カーボンのオーム損失を利用した電波吸収体です。アンテナや無線通信機器等を評価するための電波暗室の壁面に設置して使用します。バイオマスプラスチックを25wt%以上含有し、従来製品(IS-012A)に比べCO2排出量を13%削減した環境配慮製品です。

日本バイオプラスチック協会(JBPA)の認証を取得しています。

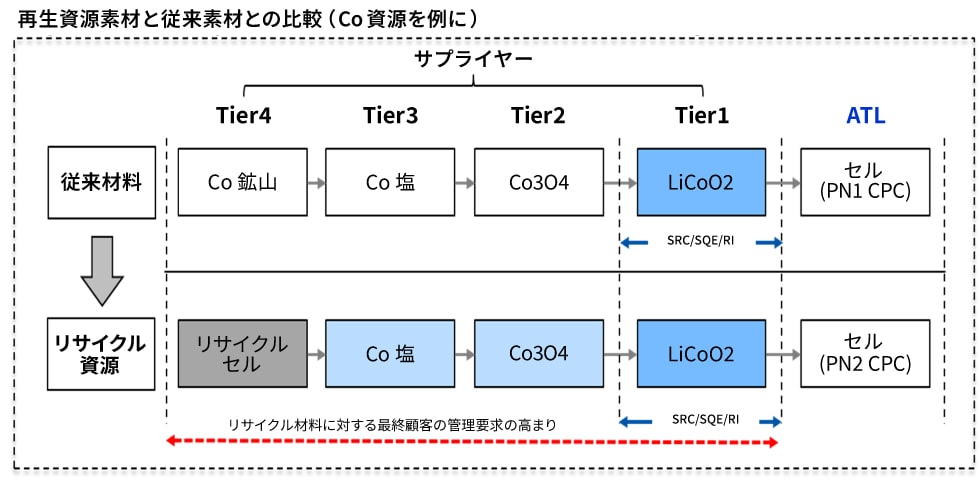

■リチウムイオン電池のリサイクルと再利用(Amperex Technology Ltd.)

リチウムイオン電池は、コバルトやリチウムなどのレアメタルが使用されます。これらの資源には限りがあるため、使用済み電池のリサイクルが重要です。バッテリーを製造しているAmperex Technology Ltd. は、リサイクル業者、精製業者、正極材メーカーと協力してリサイクルされるコバルトやリチウムを電池原料として使用する事業を2023年から開始しました。

リチウムやその他の原料も積極的にリサイクル原料を導入していきます。これからもバッテリー資源のサーキュラーエコノミーの構築を進め、サステナブルな電池産業の発展に貢献していきます。

E-Waste(電子廃棄物)および繊維廃棄物回収プロジェクト

TDK Thailand (TTL) は、再生可能エネルギーの推進と持続可能な環境改善を目指し、地元企業2社と提携しました。通信サービスのリーダーであるAIS社と協力し、「E-Wasteゼロを目指すキャンペーン」を実施。電子廃棄物回収で92件、計11kgを処理し、0.000575tのCO2eを削減しました。また、Better World Green PCLと提携し、「ごみを家に帰そう」プロジェクトを展開。2024年6月から9月にかけて、チームメンバーから集めた250kgの繊維廃棄物をエネルギーに変換し、0.0062tのCO2eを削減しました。これらの取り組みを通じて、TTLは持続可能な環境保全を推進しています。